ทำความเข้าใจกับความต้องการของระบบของคุณ

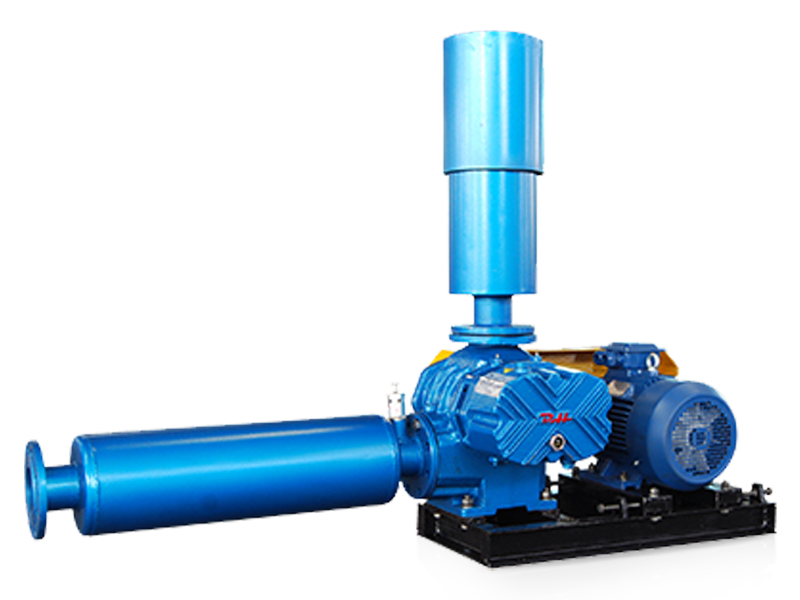

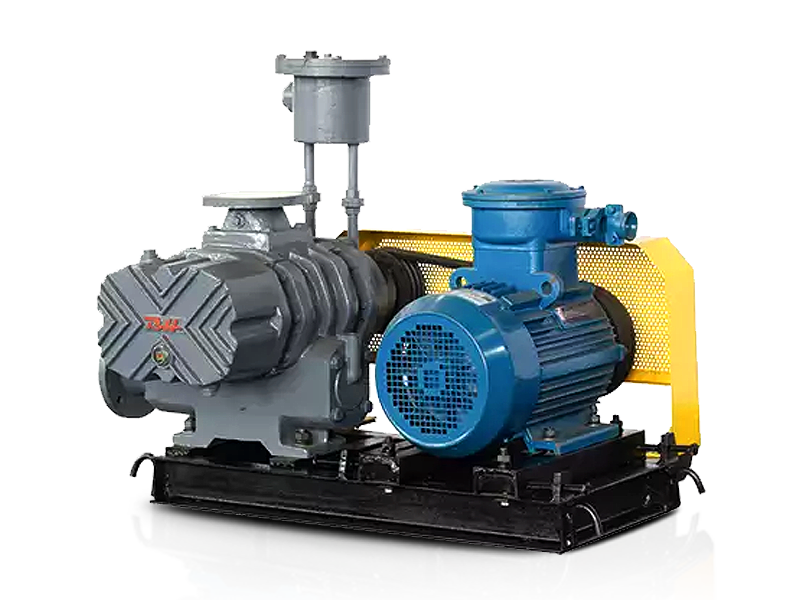

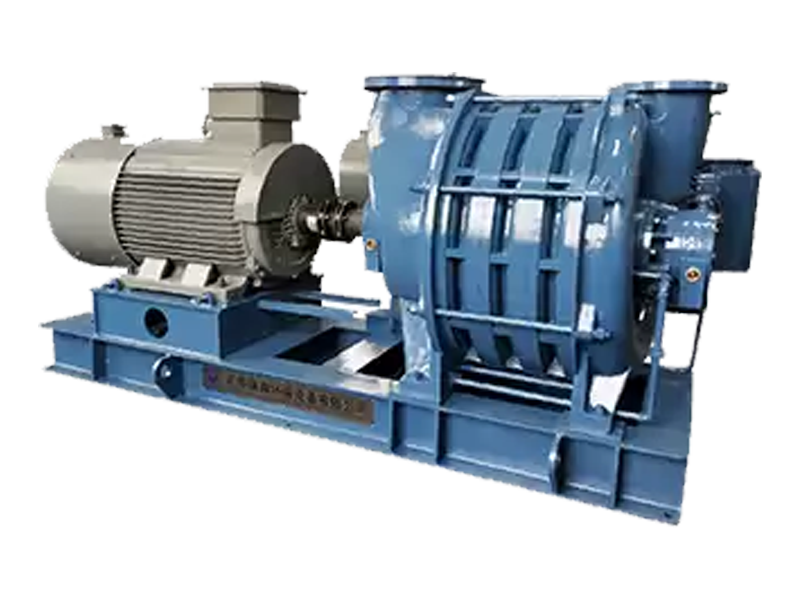

รากฐานของการเลือกสิ่งที่ถูกต้อง โบลเวอร์แบบแรงเหวี่ยง เริ่มต้นด้วยการกำหนดความต้องการกระแสลมและแรงดันของระบบของคุณอย่างแม่นยำ การไหลของอากาศ (วัดเป็น CFM หรือ m³/h) แสดงถึงปริมาตรอากาศที่ต้องการ ในขณะที่ความดันคงที่ (วัดเป็นนิ้วของคอลัมน์น้ำหรือ Pascals) บ่งบอกถึงความต้านทานที่เครื่องเป่าลมต้องเอาชนะ ในระบบท่อและอุปกรณ์ของคุณ

หากต้องการคำนวณการไหลเวียนของอากาศที่ต้องการ ให้พิจารณาลักษณะเฉพาะของการใช้งาน ตัวอย่างเช่น บูธพ่นสีโดยทั่วไปต้องใช้ 100 CFM ต่อตารางฟุตของพื้นที่บูธ ซึ่งหมายความว่าบูธขนาด 10x10 ฟุตจะต้องการประมาณ 10,000 CFM โดยทั่วไประบบรวบรวมฝุ่นอุตสาหกรรมต้องใช้ 100-200 CFM ต่อตารางฟุตของการเปิดฝากระโปรง ขึ้นอยู่กับวัสดุที่ถูกรวบรวม

การคำนวณแรงดันสถิตเกี่ยวข้องกับการบวกจุดต้านทานทั้งหมดในระบบของคุณ:

- การสูญเสียแรงเสียดทานของท่อ (โดยทั่วไป 0.1-0.3 นิ้วต่อ 100 ฟุตของท่อตรง)

- ความต้านทานของตัวกรอง (0.5-2.0 นิ้วสำหรับตัวกรองที่สะอาด สูงสุด 6 นิ้วเมื่อใส่)

- การสูญเสียข้อศอกและข้อต่อ (0.1-0.5 นิ้วต่อการฟิตติ้ง)

- ความต้านทานต่ออุปกรณ์ (ตัวแลกเปลี่ยนความร้อน คอยล์ แดมเปอร์)

การเลือกประเภทโบลเวอร์และการออกแบบล้อที่เหมาะสม

โบลเวอร์แบบแรงเหวี่ยงมีล้อหลายแบบ โดยแต่ละแบบปรับให้เหมาะกับการใช้งานเฉพาะ ประเภทหลักสามประเภทคือการออกแบบใบมีดแบบเอียงไปด้านหลัง โค้งไปข้างหน้า และแบบรัศมี โดยมีระดับประสิทธิภาพตั้งแต่ 65% ถึง 85% ขึ้นอยู่กับการกำหนดค่า .

| ประเภทล้อ | ประสิทธิภาพ | ความสามารถด้านแรงดัน | แอปพลิเคชั่นที่ดีที่สุด |

|---|---|---|---|

| ถอยหลัง-เอียง | 78-85% | ปานกลางถึงสูง | HVAC ระบบอากาศที่สะอาด |

| โค้งไปข้างหน้า | 65-75% | ต่ำถึงปานกลาง | HVAC แรงดันต่ำ, เตาเผา |

| ใบมีดเรเดียล | 70-78% | สูง | การจัดการวัสดุ อนุภาคที่มีฤทธิ์กัดกร่อน |

ล้อเอียงไปด้านหลังให้ประสิทธิภาพสูงสุดและจำกัดการใช้พลังงานในตัวเอง ทำให้เหมาะสำหรับการทำงานอย่างต่อเนื่องในระบบ HVAC ล้อโค้งไปข้างหน้าให้อากาศไหลเวียนสูงที่ความเร็วต่ำ และมีขนาดกะทัดรัด เหมาะสำหรับการติดตั้งที่มีพื้นที่จำกัด การออกแบบใบมีดแนวรัศมีจัดการกับอากาศที่มีฝุ่นละอองได้อย่างมีประสิทธิภาพและต้านทานการสะสมตัว ทำให้เป็นตัวเลือกยอดนิยมสำหรับการเก็บฝุ่นทางอุตสาหกรรมที่คุณอาจต้องเผชิญกับขี้เลื่อย เศษโลหะ หรือผงเคมี

การเลือกวัสดุตามสภาพการใช้งาน

ความเข้ากันได้ของวัสดุกับกระแสลมของคุณเป็นสิ่งสำคัญสำหรับอายุการใช้งานและความปลอดภัยของโบลเวอร์ . การเลือกใช้วัสดุที่ไม่ถูกต้องอาจนำไปสู่การกัดกร่อน การกัดเซาะ หรือความล้มเหลวร้ายแรงในกรณีที่รุนแรง

ข้อควรพิจารณาเกี่ยวกับอุณหภูมิ

โครงสร้างเหล็กเหนียวมาตรฐานทำงานได้ดีกับอุณหภูมิแวดล้อมสูงถึง 200°F (93°C) สำหรับการใช้งานที่อุณหภูมิระหว่าง 200-400°F เช่น เครื่องอบแห้งทางอุตสาหกรรมหรือไอเสียจากกระบวนการ ให้ระบุโครงสร้างที่อุณหภูมิสูงพร้อมตลับลูกปืนและแผงกั้นความร้อนที่ได้รับการอัพเกรด ที่อุณหภูมิสูงกว่า 400°F คุณจะต้องใช้โลหะผสมพิเศษหรือวัสดุบุผิวทนไฟ โดยมีต้นทุนเพิ่มขึ้น 150-300% เมื่อเทียบกับหน่วยมาตรฐาน

สภาพแวดล้อมที่มีฤทธิ์กัดกร่อนและการระเบิด

โรงงานแปรรูปสารเคมีมักต้องใช้โครงสร้างสแตนเลส 304 หรือ 316 เพื่อต้านทานควันที่มีฤทธิ์กัดกร่อน โบลเวอร์พลาสติกเสริมไฟเบอร์กลาส (FRP) จัดการกับกรดและเบสที่มีฤทธิ์กัดกร่อนสูงได้อย่างมีประสิทธิภาพ และมีราคาถูกกว่าเหล็กกล้าไร้สนิมเทียบเท่าถึง 20-40% สำหรับสภาพแวดล้อมที่มีฝุ่นที่อาจระเบิดได้ เช่น โรงโม่แป้งหรือการจัดการเมล็ดพืช จำเป็นต้องใช้อะลูมิเนียมที่ทนต่อประกายไฟหรือสารเคลือบที่ไม่เกิดประกายไฟ พร้อมด้วยข้อกำหนดเฉพาะของโครงสร้างที่ทนต่อประกายไฟของ AMCA

การกำหนดค่ามอเตอร์และไดรฟ์

ขนาดมอเตอร์ที่เหมาะสมช่วยให้มั่นใจได้ถึงการทำงานที่เชื่อถือได้โดยไม่รับน้ำหนักมากเกินไป มอเตอร์ควรมีขนาด 110-125% ของแรงม้าเบรกที่คำนวณได้ที่จุดทำงานที่เลือก เพื่อให้มีปัจจัยการบริการที่เพียงพอ

การจัดระบบขับเคลื่อนโดยตรงจะยึดล้อโบลเวอร์เข้ากับเพลามอเตอร์โดยตรง ให้ความเรียบง่ายและประสิทธิภาพอยู่ที่ 95-98% อย่างไรก็ตาม ตัวเลือกเหล่านี้จำกัดตัวเลือกการปรับความเร็ว และอาจจำเป็นต้องเปลี่ยนมอเตอร์สำหรับจุดการทำงานที่แตกต่างกัน การกำหนดค่าที่ขับเคลื่อนด้วยสายพานให้ความยืดหยุ่นในการปรับความเร็วผ่านการเปลี่ยนลูกรอก และโดยทั่วไปจะมีราคาลดลง 200-500 เหรียญสหรัฐในช่วงแรก แต่การเปลี่ยนสายพานทุกๆ 12-24 เดือนจะเพิ่มข้อกำหนดในการบำรุงรักษา ไดรฟ์ความถี่แปรผัน (VFD) ช่วยให้สามารถควบคุมการไหลได้อย่างแม่นยำ และลดการใช้พลังงานได้ 20-50% ในการใช้งานแบบโหลดผันแปร โดยจ่ายเบี้ยประกันภัย 800-3,000 ดอลลาร์ภายใน 1-3 ปีผ่านการประหยัดพลังงาน

การประเมินเส้นโค้งประสิทธิภาพและจุดปฏิบัติงาน

โบลเวอร์แบบแรงเหวี่ยงทุกตัวมีเส้นโค้งประสิทธิภาพที่แสดงความสัมพันธ์ระหว่างการไหลของอากาศและแรงดันที่ความเร็วต่างๆ จุดปฏิบัติการของระบบของคุณควรอยู่ภายในช่วงกลาง 60% ของกราฟประสิทธิภาพของโบลเวอร์ เพื่อให้มั่นใจว่าการทำงานมีเสถียรภาพและมีประสิทธิภาพ . การใช้งานไปทางซ้ายมากเกินไปอาจเสี่ยงต่อไฟกระชากและความไม่มั่นคง ในขณะที่การทำงานไปทางขวามากเกินไปจะลดประสิทธิภาพและอาจทำให้มอเตอร์โอเวอร์โหลด

เมื่อตรวจสอบเส้นโค้งของผู้ผลิต ให้ตรวจสอบข้อกำหนดที่สำคัญหลายประการ:

- โดยทั่วไปจุดประสิทธิภาพสูงสุดจะเกิดขึ้นที่ 50-60% ของความสามารถในการไหลเวียนของอากาศสูงสุด

- ระดับกำลังเสียง (วัดเป็น dBA) ที่จุดปฏิบัติงานของคุณ โดยแนะนำให้ใช้ 85 dBA หรือต่ำกว่าสำหรับการติดตั้งภายในอาคาร

- กราฟแรงม้าเบรกเพื่อยืนยันความเพียงพอของขนาดมอเตอร์

- อัตราความเสถียรที่แสดงว่าโบลเวอร์จะไม่เพิ่มขึ้นภายใต้การเปลี่ยนแปลงของระบบปกติ

ขอข้อมูลการทดสอบที่ได้รับการรับรองตามมาตรฐาน AMCA 210 หรือ ISO 5801 เพื่อให้มั่นใจถึงการคาดการณ์ประสิทธิภาพที่เชื่อถือได้ ความผันแปรของประสิทธิภาพ 5-10% จากเส้นโค้งที่เผยแพร่เป็นเรื่องปกติ ดังนั้นควรสร้างปัจจัยด้านความปลอดภัยที่เหมาะสมในการเลือกของคุณ

ข้อกำหนดด้านการควบคุมเสียงรบกวนและการติดตั้ง

โบลเวอร์แบบแรงเหวี่ยงสร้างเสียงรบกวนผ่านความปั่นป่วนตามหลักอากาศพลศาสตร์ การสั่นสะเทือนทางกล และการทำงานของมอเตอร์ การลดระดับเสียงลง 10 dBA ถือเป็นการลดเสียงรบกวนลงครึ่งหนึ่ง ทำให้การควบคุมเสียงรบกวนคุ้มค่าในพื้นที่ที่มีคนอยู่

ระดับเสียงมีความสัมพันธ์โดยตรงกับความเร็วของทิป โดยที่ความเร็วของทิปเท่ากับ π × เส้นผ่านศูนย์กลาง × RPM ÷ 12 การลดความเร็วในการทำงานลง 20% โดยทั่วไปจะลดระดับเสียงลง 5-7 dBA ในขณะที่ลดการไหลของอากาศลงประมาณ 20% และความดันลง 36% หากแอปพลิเคชันของคุณอนุญาต การเพิ่มขนาดของโบลเวอร์และการทำงานด้วยความเร็วที่ลดลงจะช่วยปรับปรุงเสียงได้อย่างมาก

ตัวเก็บเสียงทางเข้าและทางออกสามารถลดการส่งผ่านเสียงได้ 10-25 dBA แต่เพิ่มการสูญเสียแรงดันสถิต 0.5-2.0 นิ้ว ซึ่งจะต้องรวมอยู่ในการคำนวณของระบบของคุณ ตัวยึดแยกการสั่นสะเทือนป้องกันการส่งผ่านสัญญาณรบกวนจากโครงสร้าง และมีราคา 150-600 เหรียญสหรัฐ ขึ้นอยู่กับขนาดของโบลเวอร์ สำหรับการติดตั้งกลางแจ้ง ตัวเรือนทนฝนและแดดจะเพิ่ม 500-2,000 ดอลลาร์สหรัฐฯ แต่ปกป้องมอเตอร์และตัวควบคุมจากความเสียหายต่อสิ่งแวดล้อม

การพิจารณาต้นทุนระยะยาว

ราคาซื้อเริ่มแรกคิดเป็นเพียง 10-25% ของต้นทุนการเป็นเจ้าของทั้งหมดตลอดอายุการใช้งานโดยทั่วไปของเครื่องเป่าลม 15-20 ปี ต้นทุนด้านพลังงานมีอิทธิพลเหนือค่าใช้จ่ายตลอดอายุการใช้งาน ซึ่งมักจะคิดเป็น 60-80% ของต้นทุนการเป็นเจ้าของทั้งหมด .

พิจารณาเครื่องเป่าลมขนาด 25 แรงม้าที่ทำงาน 6,000 ชั่วโมงต่อปีที่ 0.12 ดอลลาร์สหรัฐฯ ต่อกิโลวัตต์ชั่วโมง ที่ประสิทธิภาพ 75% ค่าใช้จ่ายด้านพลังงานต่อปีจะอยู่ที่ประมาณ 13,400 เหรียญสหรัฐ การอัปเกรดเป็นโมเดลประสิทธิภาพ 82% ช่วยประหยัดเงินได้ประมาณ 1,250 ดอลลาร์ต่อปี และได้เบี้ยประกันคืน 3,000 ดอลลาร์ภายในเวลาไม่ถึงสามปี กว่า 15 ปี การปรับปรุงประสิทธิภาพนี้ช่วยประหยัดค่าใช้จ่ายด้านพลังงานได้มากกว่า 18,000 ดอลลาร์

ข้อกำหนดในการบำรุงรักษาแตกต่างกันไปตามความซับซ้อนของการออกแบบและสภาพแวดล้อมการทำงาน งบประมาณรายปีสำหรับการเปลี่ยนตลับลูกปืน ($200-800) การเปลี่ยนสายพานสำหรับชุดขับเคลื่อนด้วยสายพาน ($50-200) และการตรวจสอบรายไตรมาส ($300-600) โดยทั่วไปแล้ว การใช้งานเพื่ออากาศสะอาดจะต้องมีการบำรุงรักษาทุกๆ 6-12 เดือน ในขณะที่สภาพแวดล้อมที่มีฝุ่นละอองอาจต้องได้รับการดูแลเป็นประจำทุกเดือน การขยายการรับประกันครอบคลุมชิ้นส่วนและค่าแรงเป็นเวลา 3-5 ปีมีค่าใช้จ่าย 8-15% ของราคาอุปกรณ์ แต่ให้งบประมาณที่คาดการณ์ได้สำหรับการใช้งานที่สำคัญ

ทำงานร่วมกับผู้ผลิตและตัวแทน

ให้ข้อมูลระบบที่ครบถ้วนแก่ผู้ผลิตเพื่อรับการเลือกที่ถูกต้อง รายละเอียดที่สำคัญ ได้แก่ การไหลเวียนของอากาศและความดันคงที่ที่จำเป็น ส่วนประกอบของอากาศและอุณหภูมิ ระดับความสูงและสภาวะแวดล้อม สาธารณูปโภคที่มีอยู่ (แรงดันไฟฟ้า เฟส ความถี่) ข้อจำกัดด้านพื้นที่ และข้อกำหนดพิเศษใดๆ เช่น โครงสร้างที่ป้องกันการระเบิด หรือการรับรองเฉพาะ

ขอตัวเลือกจากผู้ผลิตอย่างน้อยสามรายเพื่อเปรียบเทียบตัวเลือก โดยมีระยะเวลารอคอยโดยทั่วไปตั้งแต่ 4-8 สัปดาห์สำหรับการกำหนดค่ามาตรฐาน และ 10-16 สัปดาห์สำหรับการออกแบบที่กำหนดเอง . ตรวจสอบว่าข้อเสนอประกอบด้วยข้อมูลประสิทธิภาพที่สมบูรณ์ ระดับกำลังเสียง ข้อกำหนดด้านสาธารณูปโภค ภาพวาดมิติ และการรับรองการปฏิบัติตามข้อกำหนดที่เกี่ยวข้องกับอุตสาหกรรมของคุณ

ถามเกี่ยวกับความสามารถในการให้บริการภาคสนาม ความพร้อมใช้งานของอะไหล่ และการตอบสนองต่อการสนับสนุนด้านเทคนิค ผู้ผลิตที่มีเครือข่ายบริการในพื้นที่ช่วยลดเวลาหยุดทำงานระหว่างความล้มเหลว ซึ่งอาจช่วยประหยัดการผลิตที่สูญเสียไปได้นับพัน ตรวจสอบเงื่อนไขการรับประกันอย่างรอบคอบ เนื่องจากโดยทั่วไปการรับประกันมาตรฐานจะครอบคลุม 12-18 เดือนนับจากเริ่มต้น หรือ 24 เดือนนับจากการจัดส่ง ขึ้นอยู่กับว่ากรณีใดจะเกิดขึ้นก่อน